كيف يعمل تشكيل المعادن بالـ CNC

تشكيل المعادن بالـ CNC أصبح اليوم من أكثر التقنيات ثورية في عالم التصنيع والهندسة الدقيقة. إذا كنت قد شاهدت يومًا قطعة معدنية معقدة التصميم وذات دقة مذهلة، فغالبًا تم تصنيعها باستخدام ماكينة CNC. هذه التقنية اختصرت الوقت، ورفعت من جودة التصنيع، وفتحت الباب أمام تصاميم كانت تعتبر مستحيلة قبل عقود قليلة.

الـ CNC هو اختصار لـ Computer Numerical Control، أي “التحكم الرقمي باستخدام الكمبيوتر”، وهو نظام يتيح برمجة ماكينات التشغيل مثل المخارط والفرازات لتؤدي مهامها بدقة متناهية دون الحاجة إلى تدخل بشري مستمر.

من خلال هذه التقنية، يمكن تحويل نموذج رقمي مصمم على الحاسوب إلى قطعة معدنية جاهزة بدقة تصل إلى أجزاء الميكرون. وهذا ما جعلها خيارًا رئيسيًا في الصناعات المتقدمة كصناعة الطائرات، السيارات، وحتى الأجهزة الطبية الدقيقة.

ما هو مفهوم الـ CNC؟

التحكم الرقمي CNC هو ببساطة عملية تشغيل آلية تعتمد على الأوامر المبرمجة عبر الكمبيوتر. بدلاً من تحريك الأدوات يدويًا كما في الطرق التقليدية، يتم إرسال تعليمات رقمية إلى الماكينة تحدد بالضبط المسار، السرعة، العمق، وحتى نوع الأداة المستخدمة.

ماكينات الـ CNC يمكنها تنفيذ مهام متعددة مثل القطع، الحفر، التشكيل، وحتى النقش، وكل ذلك بدقة لا يمكن للإنسان الوصول إليها يدويًا.

هذه التقنية ليست جديدة كليًا، فقد ظهرت أولى نسخها في خمسينيات القرن الماضي، لكنها شهدت ثورة حقيقية مع دخول الحواسيب الدقيقة في الثمانينيات، مما جعل التحكم الرقمي أكثر سرعة ودقة وسهولة في الاستخدام.

تطور تقنيات تشكيل المعادن عبر الزمن

تاريخ تشكيل المعادن يعود إلى آلاف السنين عندما كان الإنسان يستخدم الأدوات اليدوية والمطارق لصنع الأدوات والأسلحة. ثم جاءت الثورة الصناعية التي أدخلت الماكينات الميكانيكية، مثل المخارط والمثاقب.

لكن التغيير الجذري حدث مع ظهور التحكم الرقمي CNC، حيث انتقل التصنيع من الاعتماد على الخبرة اليدوية إلى الاعتماد على البرمجة الدقيقة.

اليوم، لم تعد الحاجة فقط إلى العامل الماهر، بل إلى المبرمج الخبير الذي يستطيع تحويل التصميم إلى أوامر برمجية تتحكم في كل حركة وأداة داخل الماكينة.

النتيجة؟ تصنيع أسرع، جودة أعلى، وهدر أقل للمواد الخام.

مبدأ عمل ماكينات الـ CNC

لفهم كيف يعمل تشكيل المعادن بالـ CNC، علينا أولاً إدراك العلاقة بين البرمجة الحاسوبية والماكينة الميكانيكية. العملية تبدأ بتصميم رقمي على أحد برامج الـ CAD، ثم يُحوَّل إلى صيغة مفهومة للماكينة عبر برنامج CAM، وأخيرًا تُترجم إلى رموز تحكم (G-Code) تُرسل إلى الماكينة لتبدأ العمل.

العلاقة بين الكمبيوتر والماكينة

الكمبيوتر في أنظمة الـ CNC ليس مجرد أداة تشغيل، بل هو العقل الذي يتحكم في كل التفاصيل. يقوم المستخدم بكتابة البرنامج الذي يحتوي على مجموعة من الأوامر الرياضية والهندسية تحدد مسار الأداة، زوايا القطع، وسرعة الحركة.

تترجم هذه الأوامر إلى إشارات كهربائية تصل إلى المحركات الدقيقة داخل الماكينة، فتبدأ في التحرك وفق مسارات ثلاثية الأبعاد.

على سبيل المثال، إذا كان البرنامج يطلب قطع شكل دائري، تقوم وحدة التحكم بتوجيه الأداة في مسار دائري بسرعة محددة، مع الحفاظ على عمق القطع بدقة ميكرونية.

الخطوات الأساسية لعملية التشغيل بالـ CNC

التصميم الرقمي (Design): يتم إنشاء النموذج باستخدام برنامج CAD.

إعداد الملف التشغيلي (CAM): يتم تحويل التصميم إلى تعليمات تشغيلية بصيغة G-Code.

تحميل البرنامج إلى الماكينة: يتم نقل الملف إلى وحدة التحكم في ماكينة الـ CNC.

إعداد الأدوات والمواد: تثبيت القطعة المعدنية والأدوات المناسبة للعملية.

بدء التشغيل والمراقبة: تبدأ الماكينة في تنفيذ الأوامر، بينما يراقب المشغل جودة العمل.

هذه الخطوات، رغم بساطتها النظرية، تتطلب دقة عالية في كل مرحلة لضمان جودة المنتج النهائي.

المكونات الأساسية لماكينة الـ CNC

ماكينة الـ CNC ليست مجرد جهاز ميكانيكي، بل نظام متكامل يجمع بين البرمجة، التحكم، والميكانيكا الدقيقة. تتكون من عدة أجزاء أساسية تعمل بتناغم تام لتحقيق أفضل نتائج في تشكيل المعادن.

وحدة التحكم (Control Unit)

تُعتبر القلب النابض للماكينة، فهي التي تستقبل الأوامر البرمجية (G-Code) وتحوّلها إلى إشارات تحكم دقيقة للمحركات. تحتوي هذه الوحدة على معالج رقمي قادر على تحليل التعليمات وتنفيذها بسرعة مذهلة.

كما أنها مسؤولة عن التواصل مع جميع أجزاء الماكينة — من الأدوات، إلى المحركات، وحتى أنظمة التبريد. أي خطأ في هذه الوحدة يمكن أن يؤدي إلى تلف القطعة أو حتى الماكينة نفسها.

المحركات وأنظمة الحركة

كل حركة داخل ماكينة CNC يتم التحكم بها عبر محركات دقيقة تُعرف باسم المحركات الخطوية (Stepper Motors) أو المحركات المؤازرة (Servo Motors).

تعمل هذه المحركات على تحريك المحاور الثلاثة (X، Y، Z) وفقًا للأوامر البرمجية. ويتم التحكم في سرعتها واتجاهها بدقة متناهية، مما يسمح بتنفيذ عمليات معقدة مثل النقش أو القطع الحلزوني.

إلى جانب ذلك، تحتوي الماكينة على نظام ميكانيكي من المسارات والبراغي الكروية لضمان حركة سلسة بدون اهتزاز أو انحراف.

أدوات القطع ودورها في التشكيل

أدوات القطع هي العنصر الذي يلامس المعدن فعليًا. وتختلف باختلاف نوع العملية، فهناك أدوات خاصة للخراطة، وأخرى للتفريز أو الحفر.

جودة الأداة تحدد جودة السطح النهائي للقطعة، لذلك تُصنع غالبًا من مواد فائقة الصلابة مثل الكربيد أو الماس الصناعي.

كما تُستخدم أنظمة تبريد خاصة أثناء التشغيل لتقليل الحرارة الناتجة من الاحتكاك، ما يحافظ على عمر الأداة ودقة التشكيل.

أنواع عمليات تشكيل المعادن بالـ CNC

تختلف عمليات التشكيل حسب نوع المعدن، وشكل المنتج النهائي المطلوب. ومن أبرزها الخراطة، التفريز، الحفر، والقطع بالليزر أو البلازما.

الخراطة (Turning)

في عملية الخراطة، يتم تثبيت القطعة المعدنية وتدور بسرعة عالية، بينما تتحرك أداة القطع على طولها لتشكيل الشكل المطلوب — سواء كان أسطوانة، مخروط، أو شكلًا معقدًا آخر.

تُستخدم هذه العملية بكثرة في صناعة الأعمدة، المسامير، والمحاور. وتتميز بدقة عالية وسرعة إنتاجية ممتازة.

تُعتبر الخراطة بالـ CNC من أكثر العمليات استخدامًا في مصانع السيارات والطيران، حيث تتطلب الأجزاء دقة ميكرونية واستقامة مثالية.

التفريز (Milling)

عملية التفريز بالـ CNC هي من أكثر العمليات شيوعًا في عالم تشكيل المعادن، وتستخدم لإزالة المادة من سطح المعدن باستخدام أدوات دوّارة متعددة الشفرات. ما يميز التفريز هو قدرته على العمل على ثلاثة محاور (وأحيانًا خمسة أو أكثر)، ما يمنحه حرية مذهلة في تشكيل القطع المعقدة.

تبدأ العملية بتثبيت القطعة المعدنية على الطاولة، ثم تتحرك أداة القطع عبر المحاور X وY وZ لتنفيذ الأوامر المبرمجة بدقة متناهية.

تُستخدم هذه التقنية في صناعة القوالب، الهياكل المعدنية، وحتى أجزاء المحركات، حيث تتطلب التفاصيل الدقيقة والأسطح الناعمة.

ماكينات التفريز الحديثة تحتوي على أنظمة استشعار ذكية تُراقب اهتزاز الأداة ودرجة الحرارة لتصحيح المسار في الوقت الحقيقي. هذا يعني أن الماكينة يمكنها اكتشاف أي خلل قبل أن يؤدي إلى تلف في القطعة، مما يوفر الوقت والمواد بشكل كبير.

أيضًا، يمكن استخدام أدوات مختلفة في نفس العملية بفضل نظام التبديل التلقائي للأدوات (Tool Changer)، وهو ما يجعل التفريز بالـ CNC خيارًا مثاليًا للإنتاج الكمي أو التصنيع المخصص.

الحفر (Drilling)

عملية الحفر بالـ CNC تشبه الحفر التقليدي لكنها تتم بدقة متناهية وبشكل آلي تمامًا. يتم إدخال الأوامر البرمجية التي تحدد مواقع الثقوب، عمقها، وزاويتها بدقة لا تتجاوز أجزاء المليمتر.

هذه العملية أساسية في العديد من الصناعات مثل الإلكترونيات (لحفر لوحات الدوائر)، وصناعة الهياكل المعدنية والطائرات.

التحكم الرقمي يتيح أيضًا تنفيذ عمليات معقدة مثل الحفر المتدرج أو الحلزوني، التي يصعب تحقيقها يدويًا بنفس الدقة.

ميزة إضافية هي إمكانية الدمج بين الحفر والتفريز في عملية واحدة على نفس الماكينة، مما يقلل من الوقت اللازم للتصنيع ويزيد من الإنتاجية.

ولأن حرارة الحفر قد تؤثر على جودة المعدن، تُستخدم أنظمة تبريد داخلية تضخ سوائل تبريد عبر الأداة مباشرة، ما يحافظ على عمر الأداة ويمنع تشوه المعدن.

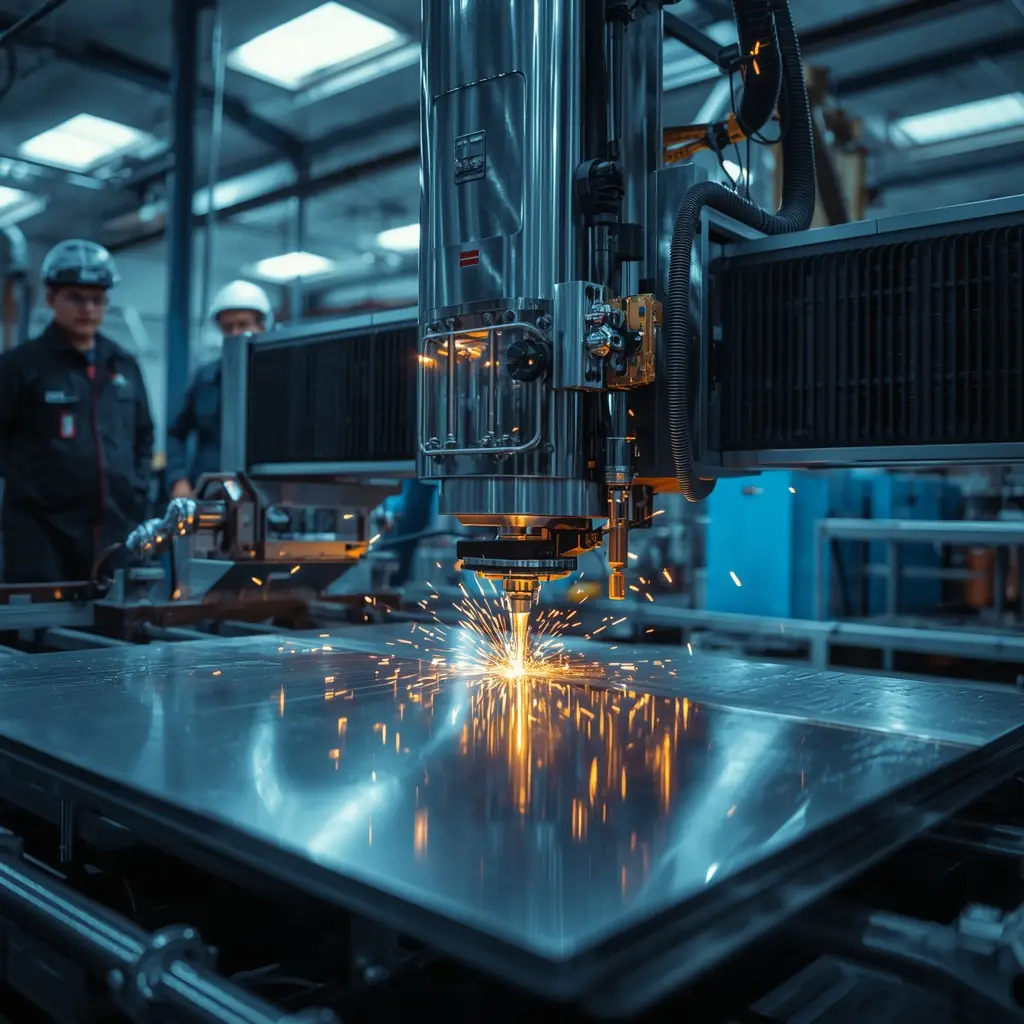

القطع بالليزر والبلازما

عندما نتحدث عن القطع بالليزر والبلازما باستخدام الـ CNC، فنحن نتحدث عن مستوى متقدم جدًا من الدقة والسرعة. في هذه العمليات، لا يتم التلامس المباشر بين الأداة والمعدن، بل يُستخدم شعاع الليزر أو قوس البلازما لقطع المعدن بدقة مذهلة.

الليزر يُستخدم عادةً للقطع الدقيق للصفائح المعدنية الرقيقة، بينما يُستخدم البلازما لقطع المعادن السميكة مثل الفولاذ المقاوم للصدأ.

ما يميز هذه التقنيات هو نظافة القطع وعدم الحاجة إلى عمليات تشطيب لاحقة، لأن الحواف تكون ناعمة وجاهزة للتجميع مباشرة.

علاوة على ذلك، فإن الماكينات الحديثة قادرة على ضبط طاقة الشعاع وسرعة القطع تلقائيًا بناءً على نوع المعدن وسماكته، مما يجعل العملية أكثر أمانًا واقتصادية.

في بعض خطوط الإنتاج المتقدمة، تُدمج تقنيات القطع بالليزر مع الذكاء الاصطناعي لتحليل جودة القطع في الوقت الحقيقي وتصحيح الأخطاء تلقائيًا.

المواد المستخدمة في تشكيل المعادن بالـ CNC

اختيار المادة المناسبة في عملية التشكيل بالـ CNC ليس مجرد قرار بسيط، بل هو عامل حاسم يحدد جودة المنتج النهائي وسرعة التصنيع وتكلفته. تختلف المواد في صلابتها، قابلية تشكيلها، وقدرتها على تحمل الحرارة والاحتكاك.

المعادن الصلبة مثل الفولاذ والتيتانيوم

المعادن الصلبة تُستخدم عادة في الصناعات التي تتطلب قوة ومتانة عالية مثل الطائرات والسيارات والمعدات الثقيلة.

الفولاذ المقاوم للصدأ (Stainless Steel) يُعد من أكثر المعادن استخدامًا بفضل مقاومته العالية للتآكل والصدأ، لكنه يحتاج إلى أدوات قطع فائقة الصلابة وأنظمة تبريد فعالة لتجنب تلف الأدوات.

أما التيتانيوم، فهو معدن خفيف وقوي في الوقت نفسه، يستخدم بكثرة في التطبيقات الجوية والطبية، لكنه صعب التشغيل نسبيًا بسبب خصائصه الحرارية الفريدة التي تجعل الحرارة تتركز في منطقة القطع.

العمل بهذه المعادن يتطلب إعدادات دقيقة جدًا مثل سرعات القطع البطيئة واستخدام أدوات مصنوعة من الكربيد أو الماس الصناعي.

وعلى الرغم من التحديات، فإن النتيجة النهائية تكون منتجات ذات أداء فائق وعمر طويل.

المعادن اللينة مثل الألومنيوم والنحاس

أما المعادن اللينة مثل الألومنيوم والنحاس فهي الخيار المثالي للتطبيقات التي تتطلب خفة الوزن وسهولة التشغيل.

الألومنيوم يتميز بقابليته العالية للتشكيل وسرعة التشغيل، وهو شائع جدًا في صناعة الإلكترونيات والطائرات والسيارات.

بينما يُستخدم النحاس في الأجزاء التي تتطلب توصيلًا حراريًا أو كهربائيًا عاليًا مثل المبردات والمكونات الكهربائية.

ماكينات الـ CNC قادرة على التعامل مع هذه المعادن بسرعة مذهلة ودقة عالية، ولكن يجب الانتباه إلى أن المعادن اللينة قد تسبب “التصاق الأداة” إذا لم تُستخدم أنظمة التبريد والتشحيم المناسبة.

لذلك يعتمد المشغلون المحترفون على مزيج دقيق من سرعة الدوران وسرعة التغذية لتحقيق أفضل توازن بين الإنتاجية وجودة السطح.

مزايا استخدام الـ CNC في تشكيل المعادن

الانتقال من الطرق التقليدية إلى تقنية الـ CNC لم يكن صدفة، بل نتيجة لتفوقها الواضح في عدة جوانب تتعلق بالدقة، السرعة، والجودة.

هذه التقنية غيرت قواعد اللعبة في التصنيع الحديث، وأصبحت معيارًا عالميًا في كل الصناعات الكبرى.

الدقة العالية والتكرارية المثالية

أهم ما يميز تشكيل المعادن بالـ CNC هو الدقة المذهلة التي يمكن تحقيقها. فالماكينات قادرة على تنفيذ أوامر دقيقة حتى 0.001 ملم، وهي دقة لا يمكن للعين البشرية ملاحظتها.

بالإضافة إلى ذلك، يمكن تكرار نفس العملية آلاف المرات بنفس الجودة دون أي انحراف، وهو أمر أساسي في الصناعات التي تتطلب إنتاج كميات كبيرة من القطع المتطابقة.

تساعد أنظمة التحكم الرقمية في تصحيح الأخطاء تلقائيًا أثناء التشغيل، ما يعني تقليل معدل الرفض (Reject Rate) بشكل كبير.

كما أن استخدام المستشعرات الذكية يجعل الماكينة قادرة على التكيف مع تغيرات الحرارة أو الاهتزازات أثناء التشغيل.

تقليل الفاقد وزيادة الإنتاجية

واحدة من أكبر المزايا هي الاستفادة القصوى من المواد الخام.

نظرًا لأن كل عملية مبرمجة مسبقًا بدقة، يتم تقليل الهدر في المواد إلى الحد الأدنى.

كذلك، يمكن لماكينات الـ CNC العمل على مدار الساعة دون توقف، مما يزيد من الإنتاجية بشكل غير مسبوق.

الميزة الأخرى هي تقليل الاعتماد على العمالة اليدوية المكثفة، فبدلًا من الحاجة إلى مجموعة من الفنيين، يمكن لمشغل واحد الإشراف على عدة ماكينات في آنٍ واحد.

وهذا لا يقلل التكلفة فقط، بل يرفع من مستوى الأمان ويقلل الأخطاء البشرية.

مقارنة بين تشكيل المعادن التقليدي وتشكيلها بالـ CNC

التطور التكنولوجي جعلنا ننتقل من الطرق التقليدية في تشكيل المعادن إلى استخدام أنظمة الـ CNC الحديثة، لكن السؤال الذي يطرح نفسه دائمًا: ما الفرق الحقيقي بين الطريقتين؟

الجواب يكمن في التفاصيل الدقيقة التي تميز كل نظام من حيث الأداء، الدقة، السرعة، والتكلفة.

من حيث الكفاءة والدقة

في الطرق التقليدية، تعتمد جودة المنتج بشكل كبير على مهارة العامل الذي يُشغّل الماكينة يدويًا. أي خطأ بسيط في التقدير أو الحركة يمكن أن يؤدي إلى تلف القطعة بأكملها.

بينما في أنظمة الـ CNC، تُحدد جميع الأوامر مسبقًا من خلال البرنامج، مما يقلل احتمالية الخطأ إلى أدنى حد ممكن.

بالإضافة إلى ذلك، تسمح تقنية الـ CNC بالحفاظ على نفس الدقة والتفاصيل حتى عند إنتاج مئات أو آلاف القطع، وهو أمر يكاد يكون مستحيلًا يدويًا.

من ناحية الكفاءة، فإن ماكينات الـ CNC يمكنها تنفيذ عمليات معقدة مثل الحفر، التفريز، والنقش في وقت واحد، دون الحاجة إلى نقل القطعة بين الماكينات.

هذا التكامل في الأداء يجعلها أكثر كفاءة في استهلاك الوقت والطاقة، ويضمن إنتاجًا متواصلًا وعالي الجودة.

من حيث التكلفة والسرعة

قد تبدو ماكينات الـ CNC مكلفة في البداية من حيث الشراء والتركيب، لكنها استثمار طويل الأمد.

فهي تقلل من تكاليف العمالة والفاقد في المواد الخام، كما أنها تعمل لساعات طويلة دون توقف.

في المقابل، تحتاج الماكينات التقليدية إلى تشغيل يدوي، وصيانة مستمرة، وتوقفات متكررة لتغيير الأدوات أو ضبط الإعدادات.

من ناحية السرعة، لا يمكن مقارنة الأداء بين النظامين.

فماكينة CNC قادرة على تنفيذ أوامر معقدة في دقائق، بينما قد تستغرق نفس العملية يدويًا ساعات طويلة.

لذلك، فإن الصناعات الكبرى تميل اليوم إلى الاعتماد على الـ CNC لتحقيق إنتاج أسرع وأدق وأقل تكلفة على المدى البعيد.

البرامج المستخدمة في تشغيل ماكينات الـ CNC

القوة الحقيقية وراء تقنية الـ CNC لا تكمن فقط في الماكينة نفسها، بل في البرامج التي تُديرها.

هذه البرامج هي التي تحدد كيف تتحرك الأدوات، وما المسارات التي تتبعها، وما الإعدادات المطلوبة لكل عملية تشغيل.

برامج التصميم CAD

كلمة CAD هي اختصار لـ Computer-Aided Design أي “التصميم بمساعدة الكمبيوتر”.

تُستخدم هذه البرامج لإنشاء نموذج ثلاثي الأبعاد للقطعة المراد تشكيلها قبل البدء بعملية التشغيل الفعلية.

ومن أشهر هذه البرامج:

AutoCAD

SolidWorks

Fusion 360

CATIA

تُتيح هذه البرامج للمصممين رؤية كل تفصيلة من المنتج بدقة مذهلة، وتعديل الأبعاد أو الزوايا بسهولة قبل إرسال التصميم للماكينة.

ميزة أخرى مهمة هي أنها تُظهر محاكاة (Simulation) كاملة للعملية، مما يقلل احتمالية الأخطاء قبل بدء التصنيع الحقيقي.

برامج التحكم CAM

المرحلة التالية بعد التصميم هي استخدام برامج الـ CAM (Computer-Aided Manufacturing).

تقوم هذه البرامج بتحويل التصميم من برامج CAD إلى أوامر برمجية تفهمها ماكينة الـ CNC، غالبًا بصيغة G-Code.

الـ G-Code يحدد مسار الأداة، السرعة، العمق، وزاوية القطع.

من أشهر برامج CAM:

Mastercam

Edgecam

PowerMILL

GibbsCAM

الميزة الرائعة في هذه البرامج أنها تسمح بمحاكاة واقعية للعملية قبل تنفيذها فعليًا، مما يساعد في التحقق من المسارات وتجنب الاصطدامات المحتملة أو أخطاء البرمجة.

خطوات تشغيل مشروع تشكيل المعادن بالـ CNC

لكي تعمل عملية تشكيل المعادن بالـ CNC بنجاح، يجب المرور بعدة مراحل مترابطة تبدأ من التصميم وتنتهي بالحصول على المنتج النهائي الجاهز.

كل خطوة لها أهميتها الخاصة، وأي خلل بسيط فيها قد يؤثر على النتيجة النهائية.

مرحلة التصميم الرقمي

تبدأ العملية بإنشاء التصميم ثلاثي الأبعاد للقطعة المراد إنتاجها باستخدام برامج CAD.

يُراعى في التصميم جميع الأبعاد والفراغات والثقوب المطلوبة بدقة عالية.

بعد ذلك، يتم تصدير التصميم إلى صيغة مناسبة (عادةً STL أو STEP) تمهيدًا لإدخاله في برنامج CAM.

هنا تبدأ عملية إعداد المسارات (Toolpaths) التي تحدد حركة الأداة داخل الماكينة.

يُعتبر التصميم الرقمي هو الأساس الذي يُبنى عليه كل شيء لاحقًا، لذلك يتطلب خبرة هندسية كبيرة ودقة في التفاصيل.

إعداد الماكينة والأدوات

بعد تجهيز البرنامج، يتم تحميله إلى وحدة التحكم في ماكينة الـ CNC.

ثم تأتي مرحلة إعداد الأدوات المناسبة — سواء كانت أداة تفريز، حفر، أو قطع — حسب طبيعة العملية والمادة المستخدمة.

يتم أيضًا تثبيت القطعة المعدنية بإحكام على الطاولة باستخدام المشابك أو أنظمة التفريغ الهوائي.

بعد ذلك، يقوم المشغل بمعايرة المحاور الثلاثة (X، Y، Z) للتأكد من أن الأداة تبدأ من الموضع الصحيح.

يُعتبر هذا الإعداد الدقيق من أهم المراحل، لأن أي خطأ صغير في المعايرة قد يؤدي إلى تلف كامل في القطعة.

تنفيذ العملية ومراقبة الأداء

بعد التأكد من أن كل شيء جاهز، تبدأ الماكينة في تنفيذ الأوامر البرمجية خطوة بخطوة.

أثناء التشغيل، تتم مراقبة العملية عبر شاشة رقمية تعرض المسار الحالي للأداة، السرعة، ودرجة الحرارة.

تعمل أنظمة الاستشعار الذكية على اكتشاف أي اهتزاز أو زيادة حرارة وتقوم بتصحيحها في الوقت الحقيقي.

كما تُستخدم أنظمة التبريد لتقليل الاحتكاك ومنع تلف الأدوات.

في نهاية العملية، يتم إزالة القطعة وفحصها للتأكد من مطابقة الأبعاد للمواصفات المطلوبة.

بهذه الطريقة تضمن تقنية الـ CNC الحصول على منتج نهائي مثالي، سواء كان قطعة واحدة أو إنتاجًا متسلسلًا لآلاف الوحدات.

تطبيقات عملية لتقنية الـ CNC في الصناعات المختلفة

تشكيل المعادن بالـ CNC أصبح اليوم جزءًا لا يتجزأ من العديد من الصناعات الحيوية حول العالم.

فهو لا يُستخدم فقط في المصانع الضخمة، بل أيضًا في الورش الصغيرة التي تسعى لتقديم منتجات عالية الجودة والدقة.

صناعة السيارات والطائرات

في صناعة السيارات، تُستخدم ماكينات الـ CNC لإنتاج مكونات حساسة مثل رؤوس الأسطوانات، أنظمة التعليق، وأجزاء المحركات.

هذه القطع تتطلب دقة متناهية وقوة تحمل عالية، وهو ما توفره تقنيات التحكم الرقمي بكفاءة مذهلة.

أما في صناعة الطائرات، فالدقة ليست خيارًا بل شرط أساسي للسلامة.

يتم استخدام الـ CNC لإنتاج مكونات الهيكل، الأجنحة، وأجزاء المحركات النفاثة من مواد مثل التيتانيوم والألومنيوم.

بفضل هذه التقنية، يمكن تحقيق توازن مثالي بين الوزن الخفيف والمتانة العالية.

الصناعات الطبية والإلكترونية

في المجال الطبي، تُستخدم ماكينات الـ CNC لصناعة الأدوات الجراحية، الأطراف الصناعية، وحتى الزرعات الطبية الدقيقة.

فهذه المنتجات تتطلب دقة متناهية وتكرارية مثالية لضمان سلامة المرضى.

أما في مجال الإلكترونيات، فيُستخدم الـ CNC لحفر ألواح الدوائر المطبوعة (PCB) وصناعة مكونات صغيرة بحجم الميكرون.

السر وراء هذه التطبيقات الناجحة هو أن ماكينات الـ CNC قادرة على العمل على نطاق ميكروي، أي أنها تستطيع تشكيل تفاصيل صغيرة جدًا لا يمكن تحقيقها يدويًا، مما جعلها ركيزة أساسية في عصر التكنولوجيا الدقيقة.

التحديات التي تواجه تشكيل المعادن بالـ CNC

على الرغم من المزايا الهائلة التي تقدمها تقنية الـ CNC في تشكيل المعادن، إلا أن هناك بعض التحديات التي تواجه الصناعات والشركات عند تطبيقها. هذه التحديات ليست عيوبًا بالضرورة، بل هي جوانب تحتاج إلى إدارة صحيحة وخبرة فنية لضمان أفضل النتائج.

تكاليف الصيانة والتشغيل

أول وأهم تحدٍ هو التكلفة العالية لماكينات الـ CNC سواء عند الشراء أو التشغيل.

فماكينات التحكم الرقمي تحتاج إلى صيانة دورية دقيقة للحفاظ على أدائها المثالي.

وتشمل هذه الصيانة استبدال أدوات القطع، تنظيف الأنظمة الداخلية، وضبط المحاور للتأكد من عدم وجود أي انحرافات في الحركة.

كذلك، تكلفة أدوات القطع عالية، خاصة عند التعامل مع المعادن الصلبة مثل الفولاذ أو التيتانيوم، إذ تحتاج إلى أدوات من الكربيد أو الماس الصناعي التي تكون باهظة الثمن.

إضافةً إلى ذلك، استهلاك الطاقة في ماكينات CNC يكون أعلى مقارنةً بالطرق التقليدية بسبب الأنظمة الإلكترونية والمحركات المؤازرة المتقدمة.

لكن رغم هذه التكاليف، يبقى العائد الاستثماري مجديًا على المدى الطويل، لأن دقة التصنيع العالية تقلل من الفاقد وتزيد من الإنتاجية بشكل كبير.

الحاجة إلى مهارات برمجية متقدمة

التحدي الآخر يكمن في نقص الكفاءات البشرية الماهرة في مجال برمجة وتشغيل ماكينات الـ CNC.

فالتحكم الرقمي لا يعتمد فقط على الجانب الميكانيكي، بل يتطلب فهمًا عميقًا للبرمجة باستخدام لغات مثل G-Code وM-Code.

المشغل يجب أن يكون قادرًا على قراءة وتفسير التعليمات البرمجية، وضبطها حسب متطلبات التصميم والمادة.

كذلك، يحتاج المشغل إلى معرفة شاملة بالفيزياء الميكانيكية وسلوك المواد أثناء القطع، بالإضافة إلى القدرة على التعامل مع برامج CAD وCAM.

لهذا السبب، تستثمر الشركات الرائدة مبالغ ضخمة في تدريب العاملين وتأهيلهم لمواكبة التطور السريع في هذا المجال.

وفي المستقبل القريب، من المتوقع أن تزداد أهمية المهارات الرقمية والهندسية مع دخول الذكاء الاصطناعي في إدارة عمليات الـ CNC بشكل شبه كامل.

مستقبل تشكيل المعادن باستخدام الـ CNC

العالم يتغير بسرعة مذهلة، وتقنية الـ CNC ليست استثناءً من هذا التطور. فاليوم نحن على أعتاب ثورة جديدة في عالم التصنيع الذكي، حيث يتم دمج الـ CNC مع تقنيات الذكاء الاصطناعي، التعلم الآلي، وإنترنت الأشياء الصناعي (IIoT).

دور الذكاء الاصطناعي والتحكم الذاتي

الذكاء الاصطناعي بدأ يدخل تدريجيًا في أنظمة الـ CNC الحديثة، حيث أصبحت الماكينات قادرة على تحليل البيانات أثناء التشغيل، وتعديل الإعدادات تلقائيًا لتحسين الأداء.

على سبيل المثال، إذا اكتشفت الماكينة زيادة في درجة حرارة الأداة، فإن النظام الذكي يقوم بتقليل سرعة القطع أو تفعيل التبريد الإضافي فورًا دون تدخل بشري.

كذلك، يمكن للذكاء الاصطناعي التنبؤ باهتراء الأدوات قبل حدوث أي تلف فعلي، مما يقلل التوقفات المفاجئة في الإنتاج.

هذه القدرات التحليلية تجعل من الـ CNC جزءًا من منظومة تصنيع متكاملة تعتمد على البيانات والقرارات الذاتية في الوقت الحقيقي.

وبحلول العقد القادم، من المتوقع أن تصل الماكينات إلى مرحلة التشغيل الذاتي الكامل، أي أنها ستكون قادرة على التخطيط، التشغيل، والتحكم في جودة الإنتاج دون أي تدخل مباشر من الإنسان.

الدمج مع تقنيات الطباعة ثلاثية الأبعاد

من أبرز الاتجاهات الحديثة في التصنيع هو الدمج بين الطباعة ثلاثية الأبعاد (3D Printing) وتشكيل المعادن بالـ CNC.

الطباعة ثلاثية الأبعاد تُستخدم لإنتاج الشكل الأساسي للقطعة المعدنية بسرعة، بينما تقوم ماكينة الـ CNC بتشطيب السطح وتشكيل التفاصيل الدقيقة.

هذا الدمج يوفر الوقت والمواد، ويجمع بين مزايا الطباعة (المرونة في التصميم) ومزايا الـ CNC (الدقة العالية).

كما بدأت بعض الشركات في تطوير ماكينات هجينة تجمع بين الطباعة المعدنية والتشكيل الميكانيكي في جهاز واحد.

هذه التكنولوجيا ستُحدث ثورة في عالم التصنيع، خاصة في المجالات التي تتطلب تصميمات معقدة مثل الطيران والطب والهندسة الدقيقة.

نصائح لاختيار ماكينة CNC المناسبة

مع توافر مئات الأنواع من ماكينات الـ CNC في الأسواق، قد يبدو الاختيار صعبًا، خاصة للمبتدئين أو لأصحاب المشاريع الصغيرة.

لكن هناك مجموعة من المعايير التي يمكن أن تساعدك في اتخاذ القرار الصحيح عند شراء ماكينة CNC لتشكيل المعادن.

المعايير الفنية

عدد المحاور (Axes):

ماكينات ثلاثية المحاور مناسبة للعمليات البسيطة، بينما الماكينات ذات خمسة محاور توفر مرونة أكبر في تشكيل القطع المعقدة.حجم العمل (Work Envelope):

اختر ماكينة تتناسب مع حجم القطع التي ستعمل عليها بانتظام، فكلما زاد الحجم زادت التكلفة والمساحة المطلوبة.نوع المحركات (Stepper vs Servo):

المحركات المؤازرة أكثر دقة لكنها أغلى ثمنًا، بينما المحركات الخطوية مناسبة للعمليات المتوسطة.دقة الحركة (Precision):

تأكد من أن الماكينة قادرة على تحقيق الدقة المطلوبة لتطبيقك الصناعي، خصوصًا في القطع الميكانيكية الحساسة.أنظمة التبريد والتشحيم:

مهمة جدًا عند العمل على المعادن الصلبة لتجنب تلف الأدوات.

الاعتبارات الاقتصادية

ميزانية الشراء:

لا تنظر فقط إلى تكلفة الماكينة نفسها، بل ضع في الحسبان تكلفة الصيانة، الأدوات، والطاقة التشغيلية.خدمة ما بعد البيع:

اختر موردًا يوفر دعمًا فنيًا مستمرًا وتدريبًا للمشغلين.قطع الغيار والتحديثات:

تأكد من توفر قطع الغيار بسهولة، لأن توقف الماكينة بسبب جزء صغير قد يوقف خط الإنتاج بأكمله.البرامج المدمجة:

بعض الماكينات تأتي ببرامج تشغيل محدثة وواجهات سهلة الاستخدام، مما يسهل عملية البرمجة حتى على المستخدمين الجدد.

الاختيار الذكي لماكينة CNC يمكن أن يكون الفارق بين مصنع ناجح وآخر يعاني من الأعطال والتكاليف المرتفعة.

خاتمة

في نهاية المطاف، يمكن القول إن تشكيل المعادن بالـ CNC لم يعد مجرد تقنية صناعية، بل أصبح ثورة هندسية حقيقية غيّرت مفهوم التصنيع في العالم.

من الدقة المتناهية إلى الكفاءة العالية، ومن تقليل الهدر إلى الإنتاج الذكي، أثبتت هذه التقنية أنها المستقبل الحتمي لكل الصناعات التي تسعى نحو الجودة والإبداع.

لكن النجاح في هذا المجال لا يعتمد فقط على امتلاك الماكينات الحديثة، بل على الفهم العميق لمبدأ عملها وبرمجتها وتشغيلها بالشكل الصحيح.

ومع التطور المستمر في الذكاء الاصطناعي والطباعة ثلاثية الأبعاد، يبدو أن المستقبل يحمل لنا جيلًا جديدًا من ماكينات الـ CNC أكثر ذكاءً واعتمادًا على الذات.

إذا كنت تفكر في دخول عالم التصنيع أو تطوير مشروعك الصناعي، فإن الاستثمار في تقنيات الـ CNC هو خطوة نحو التميز والريادة بلا شك.

الأسئلة الشائعة (FAQs)

1. ما معنى CNC؟

CNC هي اختصار لـ Computer Numerical Control، أي “التحكم الرقمي بالحاسوب”، وهي تقنية تعتمد على برمجة الماكينات لأداء عمليات القطع والتشكيل بدقة عالية دون تدخل يدوي مباشر.

2. هل يمكن لماكينات الـ CNC العمل على جميع أنواع المعادن؟

نعم، يمكنها العمل على معظم المعادن مثل الألومنيوم، الفولاذ، النحاس، والتيتانيوم، لكن يجب استخدام أدوات قطع وإعدادات مناسبة لكل نوع.

3. ما الفرق بين الـ CNC والطباعة ثلاثية الأبعاد؟

الـ CNC تعمل على إزالة المادة لتشكيل القطعة، بينما الطباعة ثلاثية الأبعاد تضيف المادة لبناء الشكل. كلاهما يمكن دمجهما في أنظمة تصنيع هجينة.

4. هل تشغيل ماكينة CNC يتطلب مهارات برمجة؟

بالتأكيد، يجب أن يمتلك المشغل معرفة جيدة بلغة G-Code وببرامج CAD وCAM لفهم وتنفيذ الأوامر بدقة.

5. ما هي تكلفة ماكينات الـ CNC؟

تختلف حسب الحجم والمواصفات وعدد المحاور، وتتراوح عادةً من بضع آلاف إلى مئات الآلاف من الدولارات، لكنها استثمار طويل الأمد في دقة وجودة الإنتاج.