مزايا التصنيع متعدد المحاور

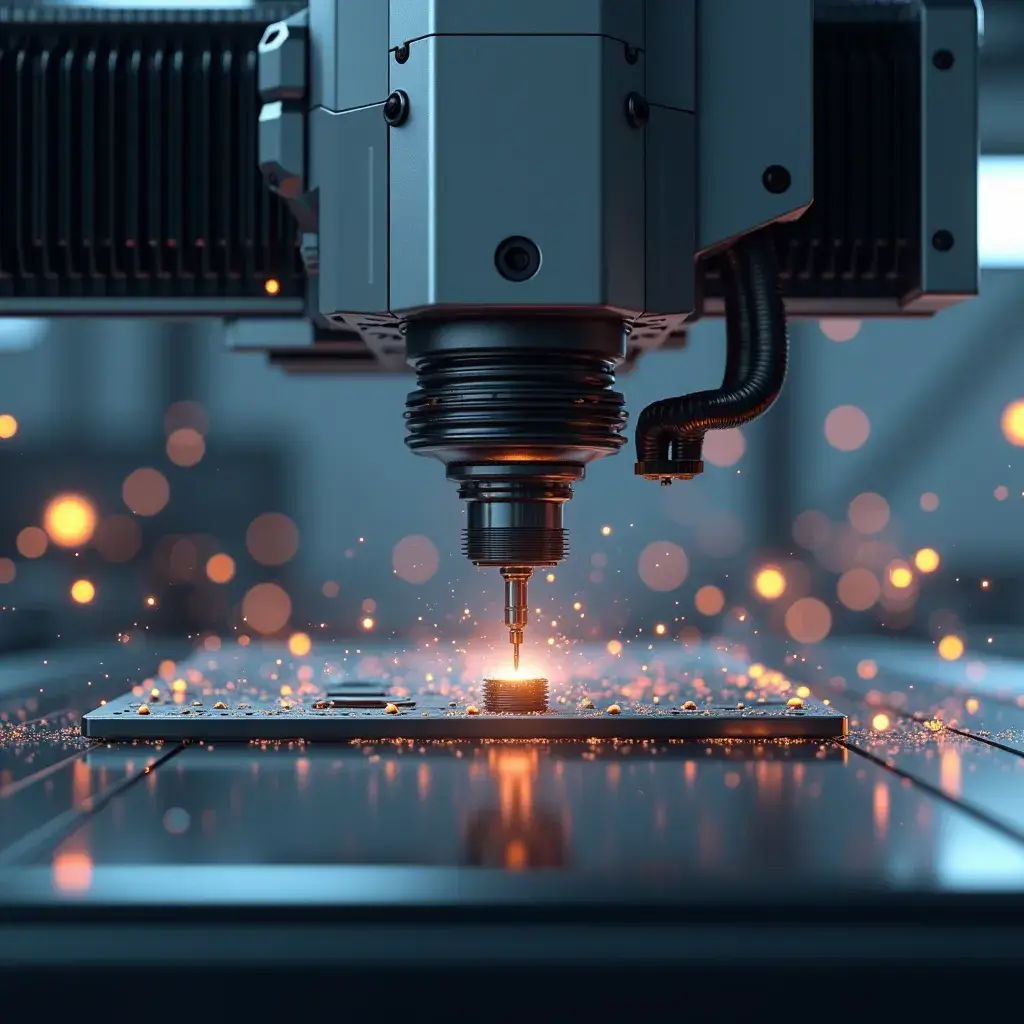

في عالم الصناعة المتسارع، أصبحت الدقة والسرعة والابتكار عناصر أساسية تحدد نجاح أي منشأة صناعية. من هنا برز مفهوم التصنيع متعدد المحاور باعتباره ثورة حقيقية في أسلوب معالجة القطع وتشكيل المعادن. فبدلًا من الاعتماد على طرق التشغيل التقليدية التي غالبًا ما تكون محدودة الإمكانيات، أصبح بإمكان المصانع استخدام آلات متقدمة قادرة على الحركة في عدة اتجاهات في وقت واحد، مما يوفر إمكانيات غير مسبوقة في تصميم القطع المعقدة وتنفيذها بأعلى دقة.

لكن، ما الذي يجعل هذا النوع من التصنيع مختلفًا عن الأساليب القديمة؟ الجواب يكمن في المرونة والتعقيد. حيث تستطيع الآلات متعددة المحاور إنجاز مهام متعددة دون الحاجة إلى تغيير مواقع القطع بشكل متكرر، مما يقلل من الأخطاء البشرية ويزيد من كفاءة التشغيل.

إن الحديث عن مزايا التصنيع متعدد المحاور لا يعني فقط كونه تقنية حديثة، بل هو انعكاس لتطور شامل في الفكر الصناعي الذي يسعى إلى تحقيق أقصى إنتاجية بأقل تكلفة مع الحفاظ على الجودة العالية. ولهذا السبب نجد أن هذه التقنية قد أصبحت الخيار الأول في الصناعات المتقدمة مثل الطيران والفضاء والطب، حيث لا مجال للأخطاء أو التفاوت في الأبعاد.

تعريف مفهوم التصنيع متعدد المحاور

التصنيع متعدد المحاور هو نوع متطور من التشغيل باستخدام ماكينات CNC (التحكم الرقمي بالحاسوب)، حيث تتحرك الأداة أو القطعة المراد تشكيلها في أكثر من ثلاثة اتجاهات في الوقت نفسه. ففي حين تعتمد آلات التشغيل التقليدية على ثلاث حركات أساسية (X، Y، Z)، فإن الآلات متعددة المحاور تضيف حركات إضافية مثل الدوران والإمالة، مما يجعلها قادرة على الوصول إلى جميع جوانب القطعة دون الحاجة إلى فكها وإعادة تركيبها.

لتقريب الصورة، تخيل أنك تريد نحت تمثال معقد باستخدام أداة بسيطة. ستحتاج إلى تحريك التمثال عدة مرات وتغيير زواياه كي تتمكن من الوصول لكل التفاصيل. لكن باستخدام آلة متعددة المحاور، فإن الأداة نفسها تتحرك في جميع الاتجاهات المطلوبة، مما يجعل عملية النحت أسرع وأكثر دقة، دون الحاجة إلى تدخل يدوي متكرر.

هذا المفهوم لم يعد حكرًا على المصانع الكبرى فقط، بل أصبح متاحًا للشركات المتوسطة وحتى ورش التصنيع الصغيرة، نظرًا للتطور الكبير في البرمجيات وتكنولوجيا التحكم التي جعلت من تشغيل هذه الآلات أكثر سهولة وفاعلية.

الفرق بين التصنيع التقليدي والتصنيع متعدد المحاور

من أجل فهم مزايا التصنيع متعدد المحاور بشكل أوضح، من المهم مقارنة هذا الأسلوب مع التصنيع التقليدي.

عدد الحركات (المحاور):

التقليدي: يعتمد على 3 محاور فقط (X، Y، Z).

متعدد المحاور: يصل إلى 4 أو 5 أو حتى 9 محاور.

مرونة الإنتاج:

التقليدي: يتطلب إعادة ضبط القطعة عدة مرات للوصول إلى جميع الجوانب.

متعدد المحاور: يمكنه الوصول إلى أي زاوية أو جانب في خطوة واحدة.

الدقة والجودة:

التقليدي: كلما زاد عدد مرات تغيير موقع القطعة، زاد احتمال حدوث أخطاء.

متعدد المحاور: يقلل من التدخل اليدوي، وبالتالي يقلل من الانحرافات.

الوقت والتكلفة:

التقليدي: عمليات أطول وتكلفة أعلى بسبب إعادة الضبط المتكررة.

متعدد المحاور: يقلل الوقت ويخفض التكلفة التشغيلية.

إذن يمكن القول إن التصنيع متعدد المحاور يمثل قفزة نوعية من حيث الكفاءة والدقة مقارنة بالأساليب التقليدية.

التطور التاريخي للتصنيع متعدد المحاور

نشأة تقنيات التصنيع الحديثة

بدأت فكرة التصنيع باستخدام التحكم الرقمي (NC) في خمسينيات القرن الماضي، حيث كانت الآلات تُدار بواسطة شرائط مثقبة تحتوي على التعليمات. ومع ظهور الحواسيب في الستينيات، تطورت هذه التقنية لتصبح CNC، والتي سمحت ببرمجة معقدة ودقيقة.

لكن الحاجة إلى تصنيع أشكال أكثر تعقيدًا دفعت نحو تطوير آلات قادرة على الحركة في أكثر من ثلاثة اتجاهات. فمع تزايد الطلب في الصناعات العسكرية والفضائية، ظهرت أولى النماذج لآلات خماسية المحاور في السبعينيات.

مراحل تطور آلات CNC متعددة المحاور

المرحلة الأولى (1970-1980): ظهور أولى النماذج التجارية للآلات ذات 4 و5 محاور.

المرحلة الثانية (1990-2000): إدماج برمجيات CAD/CAM المتقدمة التي سمحت بتصميم وتنفيذ أشكال أكثر تعقيدًا.

المرحلة الثالثة (2000-2020): انتشار واسع لهذه التقنيات في مختلف الصناعات، مع تحسين سرعة المعالجة وزيادة دقة المحركات.

المرحلة الحالية: إدماج الذكاء الاصطناعي والتحكم الذكي في عمليات التصنيع لزيادة الكفاءة وتقليل الأخطاء.

كيف يعمل التصنيع متعدد المحاور؟

المبادئ الأساسية للتشغيل الآلي

الآلة متعددة المحاور تعتمد على نظام تحكم رقمي CNC يترجم التعليمات البرمجية إلى حركات ميكانيكية دقيقة. هذه التعليمات يتم إنشاؤها من خلال برامج تصميم وتصنيع بمساعدة الكمبيوتر (CAD/CAM)، حيث يتم تحويل نموذج ثلاثي الأبعاد إلى مسارات دقيقة تتحرك وفقها أداة القطع.

دور البرمجة في التحكم بالمحاور

البرمجة هي العنصر الحاسم. فبفضل برامج CAM، يتم تحديد كيفية تحرك الأداة حول القطعة، بما في ذلك السرعة، وزوايا القطع، وعمق التشغيل. هذا يتيح إمكانية تصنيع منتجات معقدة مثل شفرات التوربينات أو المفاصل الطبية بدقة متناهية.

أنواع المحاور (3 محاور، 4 محاور، 5 محاور وما فوق)

3 محاور: الأساسيات، الحركة في X و Y و Z.

4 محاور: إضافة محور دوران حول X أو Y.

5 محاور: إضافة محورين إضافيين للإمالة والدوران، مما يسمح بالوصول إلى أي زاوية تقريبًا.

أكثر من 5 محاور: مخصصة للتطبيقات فائقة التعقيد مثل صناعة الطيران والدفاع.

المزايا الرئيسية للتصنيع متعدد المحاور

الدقة والجودة العالية في التصنيع

من أبرز مزايا التصنيع متعدد المحاور هو تحقيق مستوى عالٍ جدًا من الدقة، يصل إلى أجزاء من الميكرون. وهذا أمر بالغ الأهمية في الصناعات التي لا تقبل أي انحراف، مثل صناعة مكونات الطائرات أو أجهزة القلب الاصطناعية. بفضل القدرة على معالجة القطعة من جميع الاتجاهات في خطوة واحدة، يتم تقليل الحاجة إلى عمليات إضافية، وبالتالي الحفاظ على الأبعاد الهندسية بشكل مثالي.

تقليل الوقت المستغرق في عمليات الإنتاج

الميزة الثانية هي توفير الوقت. في التصنيع التقليدي، يتطلب تشكيل قطعة معقدة عدة خطوات وإعادة ضبط متكررة. بينما مع آلة متعددة المحاور، يمكن إنجاز العمل في خطوة واحدة فقط. هذا لا يوفر الوقت فقط، بل يسرّع أيضًا عملية إدخال المنتجات إلى السوق.

خفض تكاليف التشغيل وتحسين الكفاءة

رغم أن الاستثمار الأولي في آلات متعددة المحاور قد يكون مرتفعًا، إلا أن العائد طويل الأجل كبير جدًا. فبفضل تقليل الهدر في المواد، وتقليص ساعات العمل، وزيادة سرعة الإنتاج، تصبح تكلفة التشغيل أقل بكثير مقارنة بالطرق التقليدية.

التطبيقات الصناعية للتصنيع متعدد المحاور

صناعة الطيران والفضاء

تُعد صناعة الطيران واحدة من أكثر الصناعات التي استفادت من التصنيع متعدد المحاور. فمكونات الطائرات مثل شفرات التوربينات، أذرع التحكم، وهياكل الطائرات تتطلب دقة متناهية لا تسمح بأي خطأ ولو كان صغيرًا. عند تصنيع أجزاء الطائرة باستخدام الطرق التقليدية، كان من الضروري إجراء عدة عمليات منفصلة، مما يفتح المجال لزيادة الأخطاء أو الانحرافات البسيطة. لكن باستخدام آلات خماسية المحاور، يمكن إنتاج هذه الأجزاء في عملية واحدة مع الحفاظ على أعلى مستويات الجودة.

إضافةً إلى ذلك، يساعد هذا النوع من التصنيع في تقليل الوزن الكلي للمكونات عبر تصميمات هندسية معقدة يصعب تحقيقها بالتقنيات القديمة. وهذا بدوره ينعكس على توفير الوقود وزيادة كفاءة الطيران. ليس هذا فقط، بل إن التصنيع متعدد المحاور أصبح جزءًا أساسيًا من صناعة الفضاء أيضًا، حيث تُستخدم هذه التقنية لإنتاج أجزاء المركبات الفضائية والأقمار الصناعية، حيث الدقة تعني الفرق بين النجاح والفشل.

الصناعات الطبية وأدوات الجراحة

قطاع الطب أيضًا وجد في التصنيع متعدد المحاور حلًا مثاليًا لتصنيع الأجهزة الدقيقة مثل المفاصل الاصطناعية، الأسنان الصناعية، وأدوات الجراحة المتقدمة. فهذه المنتجات لا تتطلب فقط دقة هندسية، بل تحتاج أيضًا إلى تصميمات خاصة تتوافق مع جسم الإنسان.

على سبيل المثال، تصنيع مفصل ركبة اصطناعي يتطلب محاكاة الحركة الطبيعية للمفصل البشري بدقة، وهذا لا يمكن تحقيقه بسهولة باستخدام أساليب التصنيع التقليدية. لكن مع آلات متعددة المحاور، يمكن تصميم وتصنيع هذه القطع بشكل يلبي المتطلبات الطبية الدقيقة، مما يزيد من فعالية العلاج ويطيل عمر الأجهزة الطبية.

صناعة السيارات والمعدات الثقيلة

في قطاع السيارات، أصبح التصنيع متعدد المحاور ضروريًا لإنتاج مكونات مثل كتل المحرك، أعمدة الكامات، وأنظمة التعليق. فهذه الأجزاء تحتاج إلى دقة عالية لضمان الأداء المثالي للمركبة، إلى جانب تصميمات أكثر تعقيدًا تساعد على تقليل استهلاك الوقود وتحسين الأداء.

أما في المعدات الثقيلة، فالتقنية تساعد على تصنيع قطع غيار ضخمة ومعقدة مثل أجزاء الجرافات والرافعات. وهنا تكمن قوة التصنيع متعدد المحاور في قدرته على التعامل مع مكونات كبيرة الحجم بنفس الدقة التي يتعامل بها مع القطع الصغيرة.

تأثير التصنيع متعدد المحاور على جودة المنتجات

تحقيق توازن مثالي بين الدقة والمتانة

أحد أهم إنجازات التصنيع متعدد المحاور هو تحقيق توازن بين الدقة والمتانة. ففي الصناعات التي تعتمد على جودة عالية مثل الطيران والطب، أي خطأ مهما كان صغيرًا يمكن أن يؤدي إلى كارثة. لكن بفضل الحركات المتعددة للآلات، يمكن معالجة القطع من جميع الزوايا في وقت واحد، مما يضمن مطابقة المواصفات دون الحاجة إلى إعادة تعديل أو تصحيح.

تحسين التشطيبات السطحية

إلى جانب الدقة، يساهم التصنيع متعدد المحاور في تحسين التشطيبات السطحية للمنتجات. فبدلًا من أن تكون الحواف خشنة أو غير متناسقة كما يحدث أحيانًا في التصنيع التقليدي، فإن استخدام المحاور الإضافية يسمح للأداة بالتحرك بسلاسة أكبر، مما يترك سطحًا ناعمًا ويقلل من الحاجة إلى عمليات إنهاء إضافية مثل الصقل أو التلميع.

تصنيع أشكال هندسية معقدة بسهولة

ما كان يعتبر مستحيلًا أو معقدًا في الماضي، أصبح اليوم أمرًا طبيعيًا. فالأشكال الهندسية التي تحتوي على انحناءات معقدة، تجاويف دقيقة، أو قنوات داخلية يمكن تصنيعها بسهولة باستخدام آلات متعددة المحاور. وهذا فتح المجال أمام ابتكارات هندسية جديدة في تصميم المنتجات.

التحديات التي تواجه التصنيع متعدد المحاور

ارتفاع التكلفة الأولية للاستثمار

رغم كل المزايا، إلا أن شراء آلات متعددة المحاور يتطلب استثمارًا ضخمًا، حيث يمكن أن تصل تكلفة بعضها إلى ملايين الدولارات. وهذا قد يمثل عائقًا أمام الشركات الصغيرة والمتوسطة.

الحاجة إلى خبرات متقدمة في البرمجة

البرمجة هنا أكثر تعقيدًا من البرمجة التقليدية. فالمشغل يحتاج إلى خبرة كبيرة في التعامل مع برامج CAD/CAM وإنشاء مسارات دقيقة للأدوات. وأي خطأ في البرمجة قد يؤدي إلى إتلاف القطعة أو الأداة.

الصيانة والتشغيل

بسبب التعقيد الميكانيكي والإلكتروني، فإن هذه الآلات تحتاج إلى صيانة مستمرة ومكلفة أحيانًا. كما أن توقفها عن العمل قد يؤدي إلى خسائر كبيرة للمصانع التي تعتمد عليها.

التكامل بين التصنيع متعدد المحاور والتقنيات الحديثة

التكامل مع الذكاء الاصطناعي

بدأت بعض الشركات في دمج الذكاء الاصطناعي مع التصنيع متعدد المحاور، حيث يمكن للآلة التعلم من الأخطاء وتحسين عمليات القطع بشكل ذاتي. وهذا يقلل من الحاجة إلى تدخل بشري ويزيد من الإنتاجية.

الاعتماد على إنترنت الأشياء الصناعي (IIoT)

يمكن ربط هذه الآلات بشبكات ذكية لمتابعة أدائها عن بُعد، تحليل البيانات بشكل مستمر، واكتشاف الأعطال قبل وقوعها. هذا يعزز من كفاءة الإنتاج ويقلل من زمن التوقف.

التصنيع بالإضافة (الطباعة ثلاثية الأبعاد) مع الطرح

في المستقبل، قد نشهد تكاملاً أكبر بين التصنيع متعدد المحاور والتصنيع بالإضافة (Additive Manufacturing). حيث يمكن استخدام الطباعة ثلاثية الأبعاد لإنتاج الشكل الأساسي للقطعة، ثم استخدام آلة متعددة المحاور لتشطيبها بدقة عالية.

القطاعات التي تستفيد بشكل أكبر من التصنيع متعدد المحاور

القطاع الدفاعي والعسكري

يُعتبر القطاع الدفاعي من أبرز القطاعات التي تعتمد على التصنيع متعدد المحاور. فإنتاج الأسلحة والمعدات العسكرية مثل أجزاء الدبابات، الطائرات المقاتلة، والغواصات يحتاج إلى مستويات فائقة من الدقة والمتانة. إضافةً إلى ذلك، فإن التطوير المستمر للتقنيات الدفاعية يتطلب القدرة على تصنيع أشكال معقدة للغاية لا يمكن تحقيقها إلا عبر هذه التقنية.

كما أن القدرة على إنتاج كميات صغيرة من المكونات الفريدة بسرعة عالية يعتبر ميزة استراتيجية، خصوصًا في المشاريع العسكرية التي تتطلب سرية وتفردًا في التصميم.

قطاع الطاقة

من إنتاج شفرات التوربينات في محطات الطاقة إلى تصنيع معدات استخراج النفط والغاز، يلعب التصنيع متعدد المحاور دورًا أساسيًا. فعلى سبيل المثال، تُصنع شفرات التوربينات بتصميمات منحنية ومعقدة للغاية لضمان أقصى كفاءة ممكنة في تحويل الطاقة. وهنا تأتي أهمية الدقة العالية التي توفرها هذه التقنية، إذ أن أي انحراف بسيط يمكن أن يقلل من الكفاءة بشكل كبير.

قطاع الإلكترونيات الدقيقة

حتى الصناعات الصغيرة مثل الأجهزة الإلكترونية الدقيقة استفادت من هذه التقنية. فتصنيع المكونات الصغيرة والمعقدة مثل قوالب الحقن لأجزاء الهواتف الذكية أو المعالجات الدقيقة يتطلب دقة ميكرونية، وهذا ما توفره آلات التصنيع متعددة المحاور بكفاءة عالية.

أمثلة حقيقية على استخدام التصنيع متعدد المحاور

شركة بوينغ (Boeing)

تُعتبر شركة بوينغ من الرواد في استخدام التصنيع متعدد المحاور. فهي تعتمد على هذه التقنية في إنتاج هياكل الطائرات وأجزائها المعقدة، ما يساهم في تقليل الوزن الكلي للطائرة مع زيادة قوتها.

شركة جنرال إلكتريك (GE)

في مجال الطاقة، تعتمد GE على آلات متعددة المحاور لتصنيع شفرات التوربينات المستخدمة في محطات الكهرباء. حيث الدقة هنا لا تعني فقط الجودة، بل تعني أيضًا عمرًا أطول وكفاءة أعلى في الأداء.

شركات الأجهزة الطبية

العديد من شركات تصنيع الأجهزة الطبية حول العالم مثل Zimmer Biomet و Stryker تستخدم هذه التقنية في إنتاج المفاصل الاصطناعية والأدوات الجراحية التي تحتاج إلى دقة عالية وتخصيص لكل مريض.

المقارنة بين التصنيع متعدد المحاور والأساليب الأخرى

| العنصر | التصنيع التقليدي | الطباعة ثلاثية الأبعاد | التصنيع متعدد المحاور |

|---|---|---|---|

| الدقة | متوسطة | متوسطة إلى عالية | عالية جدًا (ميكرونية) |

| التكلفة | أقل استثمارًا أوليًا | متوسطة | مرتفعة في البداية لكنها موفرة على المدى الطويل |

| المرونة | محدودة | مرنة جدًا | مرونة متوسطة إلى عالية |

| السرعة | بطيئة نسبيًا | سريعة للنماذج الأولية | سريعة للإنتاج الصناعي الكبير |

| التطبيقات | أساسية | النماذج الأولية والقطع المخصصة | الطيران، الطب، السيارات، الطاقة |

من خلال الجدول، يتضح أن التصنيع متعدد المحاور يجمع بين الدقة الفائقة والقدرة على الإنتاج الصناعي الضخم، وهو ما يجعله الخيار الأفضل في الصناعات الحرجة.

مستقبل التصنيع متعدد المحاور

التطور نحو الأتمتة الكاملة

مع دخول الروبوتات والذكاء الاصطناعي، فإن مستقبل التصنيع متعدد المحاور يتجه نحو أتمتة كاملة، حيث ستعمل الآلات بشكل ذاتي دون تدخل بشري كبير، مع القدرة على تصحيح الأخطاء في الوقت الحقيقي.

التركيز على الاستدامة

في ظل التوجه العالمي نحو تقليل الهدر والحفاظ على الموارد، سيلعب التصنيع متعدد المحاور دورًا مهمًا في تحسين كفاءة استهلاك المواد الخام. حيث يمكن تصميم مسارات قطع تقلل من المخلفات بشكل كبير.

الدمج مع تقنيات الواقع الافتراضي (VR) والواقع المعزز (AR)

سيصبح بإمكان المهندسين برمجة ومراقبة عمليات التصنيع من خلال واجهات ثلاثية الأبعاد واقعية، مما يسهل من عملية التخطيط ويقلل من الأخطاء البرمجية.

الانتشار في الصناعات الصغيرة والمتوسطة

مع انخفاض التكاليف تدريجيًا نتيجة المنافسة التكنولوجية، ستصبح هذه الآلات في متناول الشركات الصغيرة والمتوسطة، مما سيزيد من انتشارها بشكل واسع حول العالم.

خاتمة

إن مزايا التصنيع متعدد المحاور تتجاوز مجرد كونه تقنية متطورة، بل هو ثورة صناعية حقيقية غيّرت مفهوم التصنيع التقليدي. فمن الدقة العالية إلى السرعة في الإنتاج، ومن تحسين الكفاءة إلى فتح آفاق جديدة للتصاميم المعقدة، أثبتت هذه التقنية أنها الحل الأمثل للصناعات الحديثة.

صحيح أن هناك بعض التحديات مثل ارتفاع التكلفة والحاجة إلى خبرات تقنية متقدمة، لكن فوائدها على المدى الطويل تجعلها استثمارًا استراتيجيًا لا غنى عنه. ومع التطور المستمر للتقنيات المرافقة مثل الذكاء الاصطناعي وإنترنت الأشياء، فإن مستقبل التصنيع متعدد المحاور يبدو أكثر إشراقًا من أي وقت مضى.

الأسئلة الشائعة (FAQs)

1. ما هو الفرق الأساسي بين التصنيع ثلاثي المحاور وخماسي المحاور؟

التصنيع ثلاثي المحاور يعتمد على ثلاث حركات (X، Y، Z)، بينما خماسي المحاور يضيف محورين إضافيين (الدوران والإمالة) ما يسمح بالوصول إلى أي زاوية تقريبًا في قطعة العمل.

2. هل يمكن للشركات الصغيرة الاستفادة من التصنيع متعدد المحاور؟

نعم، رغم ارتفاع التكلفة الأولية، فإن هناك نماذج أصغر وأرخص مناسبة للشركات الصغيرة، ومع مرور الوقت تعوض التكلفة عبر تقليل الهدر وزيادة الإنتاجية.

3. ما أبرز الصناعات التي تعتمد على التصنيع متعدد المحاور؟

أهمها الطيران، الفضاء، السيارات، الصناعات الطبية، الطاقة، والدفاع.

4. هل يحل التصنيع متعدد المحاور محل الطباعة ثلاثية الأبعاد؟

لا، بل يكملها. الطباعة ثلاثية الأبعاد جيدة للنماذج الأولية، بينما التصنيع متعدد المحاور ممتاز للإنتاج الضخم بدقة عالية.

5. ما مستقبل هذه التقنية خلال السنوات القادمة؟

المستقبل يتجه نحو دمجها مع الذكاء الاصطناعي، الأتمتة الكاملة، والاعتماد على تقنيات الواقع الافتراضي لزيادة الكفاءة والدقة.